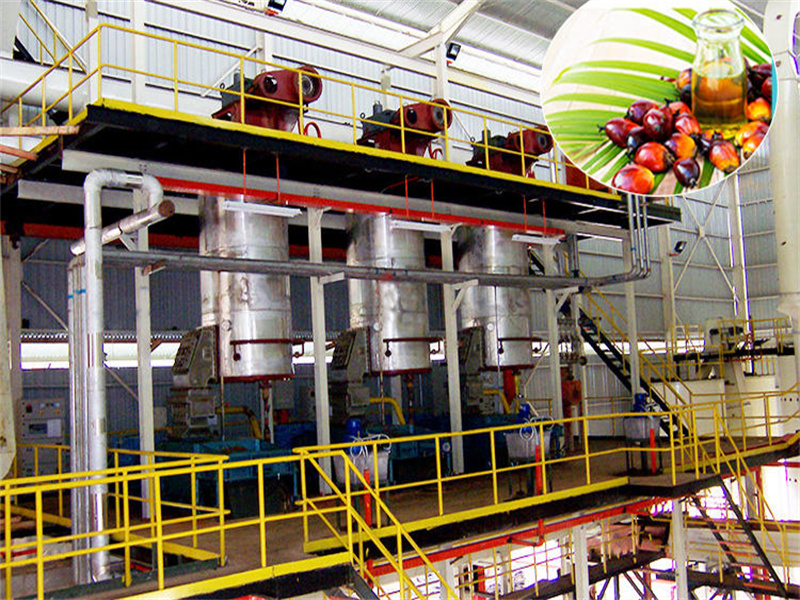

Proceso avanzado de refinación de aceite de palmiste en Argentina

- Uso: Aceite de palma roja

- Tipo: Refinadora de aceite

- Grado automático: Automático

- Capacidad de producción: 200 TPD

- Número de modelo: Totalmente continuo

Proceso avanzado de refinación de aceite de palmiste en Argentina Description

Equipo de refinería de aceite de palmiste

Basándose en la tecnología tradicional de refinación de petróleo, Zhengzhou QI’E Grain and Oil Machine Co., Ltd ha desarrollado la última torre suave de desodorización de placas de capa de empaque combinada y la tecnología de refinación mixta física y química para petróleo crudo de cualquier calidad. Además, se utiliza una serie de tecnología y equipos avanzados, como el desgomado súper húmedo, la medición automática de tierra decolorante, la decoloración a presión negativa, la desodorización por chorro de vapor al vacío, la desacidificación, el desparafinado para el invierno, etc. Con tecnología avanzada, equipo superior, control totalmente automático y excelentes parámetros económicos y técnicos, nuestro equipo puede cumplir con los diferentes equipos de refinería de los clientes en el país y en el extranjero.

Introducción a los procesos principales

Proceso de desgomado por hidratación y desacidificación por refinación alcalina

Neutralización: el petróleo crudo sale por la bomba de alimentación de petróleo del tanque de petróleo y luego ingresa al intercambiador de calor de petróleo crudo para recuperar parte del calor después de la medición y luego se calienta a la temperatura requerida por el calentador. Después de eso, el aceite se mezcla con el ácido fosfórico o ácido cítrico medido del tanque de fosfato en la mezcla de gases (M401), y luego ingresa al tanque de acondicionamiento (R401) para hacer que los fosfolípidos no hidratables en el aceite cambien a fosfolípidos hidratables. Agregue el álcali para la neutralización, y la cantidad de álcali y la concentración de la solución alcalina dependen de la calidad del petróleo crudo. A través del calentador, el aceite neutralizado se calienta a la temperatura (90 °C) adecuada para la separación centrífuga para eliminar los fosfolípidos, FFA y otras impurezas en el petróleo crudo. Luego, el aceite pasa al proceso de lavado.

Lavado: todavía hay alrededor de 500 ppm de jabón en el aceite neutralizado del separador. Para eliminar el jabón restante, agregue al aceite aproximadamente 5~8% de agua caliente, con la temperatura del agua 3~5 °C más alta que el aceite generalmente. Para lograr un efecto de lavado más estable, agregue ácido fosfórico o ácido cítrico durante el lavado. El aceite y el agua remezclados en el mezclador se calientan a 90-95 °C mediante el calentador y luego ingresan al separador de lavado para separar el jabón restante y la mayor parte del agua. El agua con jabón y aceite ingresa al separador de aceite para separar el aceite en el agua. Además, el aceite se atrapa en el exterior y las aguas residuales se descargan a la estación de tratamiento de aguas residuales.

Etapa de secado al vacío: todavía hay humedad en el aceite del separador de lavado, y la humedad afectará la estabilidad del aceite. Por lo tanto, el aceite a 90 °C debe enviarse al secador de vacío para eliminar la humedad, y luego el aceite deshidratado pasa al proceso de decoloración. Finalmente, se bombea el aceite seco mediante una bomba enlatada.

Proceso de decoloración de refinación continua

La función principal del proceso de decoloración es eliminar el pigmento del aceite, el grano de jabón residual y los iones metálicos. Bajo presión negativa, el método de mezcla mecánica combinado con la mezcla de vapor mejorará el efecto de decoloración. El aceite desgomado ingresa primero al calentador para alcanzar la temperatura adecuada (110 °C) y luego al tanque de mezcla de tierra decolorante. La tierra decolorante se transporta desde la caja de blanqueo inferior al tanque temporal mediante el viento. La tierra decolorante se añade mediante dosificación automática y se controla de forma interconectada con el aceite. El aceite mezclado con la tierra decolorante fluye al decolorador continuo, que se agita mediante vapor sin motor. El aceite decolorado ingresa a los dos filtros de hojas alternados para su filtrado. Posteriormente, el aceite filtrado ingresa al tanque de almacenamiento de aceite decolorado a través del filtro de seguridad. El tanque de almacenamiento de aceite decolorado está diseñado como un tanque de vacío con una boquilla en su interior, para evitar que el aceite decolorado entre en contacto con el aire y afecte su índice de peróxido y la reversión del color. Características del proceso de decoloración continua: 1. El contacto completo del aceite con el decolorante mejora la eficiencia de la decoloración y reduce su uso. 2. El flujo continuo y uniforme de material equilibra el tiempo de decoloración y evita la oxidación de la grasa y la acidez. 3. La estructura especial de mezcla de la torre de decoloración evita la acumulación de material, lo que evita la sedimentación del adsorbente y el bloqueo de las tuberías. 4. El eficiente equipo de filtración continua hermética automatiza la descarga de la torta y reduce la mano de obra. 5. La avanzada tecnología de secado reduce el contenido de aceite en la torta de filtración.

Proceso de Desodorización de Refinación Continua

El aceite decolorado calificado ingresa al intercambiador de calor de placas espirales para recuperar la mayor parte del calor, y luego pasa al intercambiador de calor de vapor de alta presión para calentarse a la temperatura de proceso (240-260 °C) y luego ingresa a la torre de desodorización. La capa superior de la torre de desodorización combinada es la estructura de empaque, utilizada principalmente para eliminar los componentes que producen olor, como los ácidos grasos libres (AGL); la capa inferior es la torre de placas, cuyo objetivo principal es lograr el efecto de decoloración en caliente y reducir el índice de peróxido del aceite a cero. El aceite de la torre de desodorización ingresa al intercambiador de calor para recuperar la mayor parte del calor y realizar un mayor intercambio térmico con el petróleo crudo. Luego, se enfría a 80-85 °C a través del enfriador. Se agrega el antioxidante y el agente saborizante necesarios, y luego se enfría el aceite por debajo de 50 °C y se almacena. Los volátiles como los ácidos grasos libres (AGL) del sistema de desodorización se separan mediante el colector de empaque, y el líquido separado se convierte en AGL a baja temperatura (60-75 °C). Cuando el nivel de líquido en el tanque temporal es demasiado alto, el aceite se envía al tanque de almacenamiento de AGL.

Sistema de Control Automático

Nuestra empresa ha aplicado un sistema de control automático avanzado, seguro y confiable en el pretratamiento, la extracción, la refinación y el fraccionamiento de grandes plantas petrolíferas. Este sistema permite controlar la producción en todo el taller y monitorear el estado operativo de cada dispositivo mediante el control de las terminales de computadora en la sala. Una sola persona puede operar todo el taller, con una gestión de producción eficiente. Esto ha reducido considerablemente los costos de producción y mejorado la eficiencia de la gestión.

Parámetros técnicos de Proceso avanzado de refinación de aceite de palmiste en Argentina

| Voltaje | 220 V/380 V |

| Potencia (W) | Según la capacidad |

| Dimensiones (L*An*Al) | Según la capacidad |

| Peso | Según la capacidad |

| Certificación | ISO, CE, BV |

| Servicio posventa | Ingenieros disponibles para dar servicio a la máquina en el extranjero |

| Sistema de calefacción | Aceite conductor de calor |

| Tanque de jabón | Bomba de jabón |

| Consumo de vapor | 450 kg/T Aceite |

| Ácido fosfórico | 2~3 kg/T aceite |

| Consumo eléctrico | 28 kWh/T aceite |

| Consumo por pérdida de desodorización | ≤0,5 % |

| Rendimiento de agua de refrigeración de circulación | 150 m³/h |

| Consumo de tierra decolorante | 5~50 kg/mano de obra |

| Contenido de aceite de tierra decolorante residual | <35 % |

| Guía tecnológica | Con personal de orientación |